Przedstawione tutaj błędy formowania wtryskowego opierają się na danych i wartościach empirycznych firmy Meusburger oraz Kunststoff-Zentrum (SKZ) w Würzburgu.

Analiza błędów formowania wtryskowego jest również dostępna w formie aplikacji. Znaleźć tam można także wiele wskazówek dotyczących przetwórstwa tworzyw sztucznych.

Przypalenia / Efekt Diesl'a

Przypalenia / Efekt Diesl'a

Widoczne jako przypalenia na końcu wypełnienia.

Przyczyna błędu:

Utrudnione wypychanie powietrza z gniazda formy i sprężanie go przez czoło płynącego stopu. Powietrze ogrzewa się tak bardzo (>1000°C), że dochodzi do przypalenia powierzchni tworzywa sztucznego i stali.

Przyczyny efektu przypalenia / Diesl'a:

Materiał:

- Materiał uwalnia cząsteczki, gazy

- Dodatki, barwniki uwalniają gazy

Metoda:

- Zbyt szybki wtrysk

- Brak profilu wtrysku szybko - powoli

- Spóźniony punkt przełączania

- Zbyt duża siła zamykania

- Zanieczyszczona wentylacja,

- Zbyt długi interwał czyszczenia

Narzędzie:

- Niedostateczna wentylacja

Wciągi

Wciągi

Widoczne jako zapadnięcia (wgniecenia) w powierzchni

Przyczyna błędu:

Wciągi spowodowane są nierównomiernym kurczeniem się masy. Występują one zazwyczaj w grubszych miejscach lub na końcu ścieżki przepływu.

Źródła błędów:

Maszyna:

- Zbyt mała średnica otworu dyszy

- Zużyty zawór zwrotny

- Niedokładna kontrola ciśnienia

Materiał:

- Tworzywo sztuczne ulega nadmiernemu kurczeniu się

Metoda:

- Zbyt niskie ciśnienie docisku

- Zbyt krótki czas docisku (czas zasklepiania)

- Zbyt wysoka temperatura narzędzia

- Zbyt szybki wtrysk

- Zbyt mała objętość wtrysku (UP zbyt wcześnie)

- Zbyt mała masa resztkowa

Narzędzie:

- Niepoprawne wymiarowanie wtrysku i przewężki

- Zbyt duże różnice w grubości ścianek

- Nagromadzenie masy (zbyt grube żeberka)

- Błędnie zaprojektowane chłodzenie

Smugi kolorystyczne

Smugi kolorystyczne

Spotyka się dwa rodzaje barwnych smug:

1. Nieregularne smugi kolorystyczne

Barwnik jest niewystarczająco wymieszany: Widoczny jako nieregularne smugi kolorystyczne.Każda część ma inny odcień koloru.

Źródła błędów:

Maszyna:

- Ślimak bez strefy rozcierania, mieszania

- Brak dyszy mieszającej

- Zbyt mały cylinder

- Uszkodzony dozownik koloru, jego brak

- Zbyt duży wlewek materiału

- Farba ulega naładowaniu elektrostatycznemu

Materiał:

- Nośnik środka barwiącego lub pigment niekompatybilny z tworzywem sztucznym

- Niedostateczna rozpuszczalność pigmentów

- Zbyt duży pigment lub granulat nośnika pigmentu

- Zbyt duży granulat tworzywa sztucznego

Metoda:

- Zbyt niskie ciśnienie spiętrzające

- Zbyt niska temperatura masy

- Niedostateczne dozowanie barwnika

2. Smugi kolorystyczne wynikające z rozdzielenia kolorów

Tutaj kolorowe paski na części znajdują się zawsze w tym samym miejscu.

Barwnik i tworzywo sztuczne są niekompatybilne, lub nadmierne siły ścinania powodują rozdzielanie się koloru. Każda część ma w tym samym miejscu smugi kolorów, zwykle w obszarze linii łączenia.

Źródła błędów:

Maszyna:

- Zbyt mała średnica otworu dyszy

- Materiał

- Nośnik środka barwiącego lub pigment niekompatybilny z tworzywem sztucznym

- Pigmenty zbyt wrażliwe termicznie

- Zbyt duża ilość pigmentów

Metoda:

- Zbyt duża (zbyt niska) prędkość wtrysku

- Zbyt niska (zbyt wysoka) temperatura topnienia

- Zbyt niska (zbyt wysoka) temperatura formy

- Zbyt wysokie ciśnienie spiętrzające lub szybkość obrotowa ślimaka

- Zbyt duże dozowanie barwnika

Narzędzie:

- Zbyt małe przekroje przepływu

- Zbyt długa droga przepływu

- Niekorzystne usytuowanie linii łączenia

- Zbyt mały punkt wtrysku / zbyt mała przewężka

Przebarwienia

Przebarwienia

Nieregularny odcień koloru.

Przyczyna błędu:

Widoczny poprzez nieregularny odcień koloru. Bardzo często zdarzają się różnice kolorystyczne pomiędzy poszczególnymi partiami produkcjami.

Źródła błędów:

Maszyna:

- Geometria ślimaka

- Otwór dyszy, dysza mieszająca

- Cylinder zbyt mały, zbyt duży

- Uszkodzony dozownik koloru, jego brak

- Różnica w proporcji L – D

- Regulacja wtrysku

Materiał:

- Dawkowanie materiału

- Pigmenty barwne

- Zbyt długi czas schnięcia

Metoda:

- Zbyt niskie ciśnienie spiętrzające

- Temperatura topnienia zbyt niska (zbyt wysoka) lub nierównomierna

- Niewystarczające dozowanie barwnika

Narzędzie:

- GK – nierównomierna regulacja temperatury

Wypływka

Wypływka

Widoczne tworzenie się nitki pierwszej wtryskiwanej masy na powierzchni formowanego elementu.

Przyczyna błędu:

Jeśli stop nie zetknie się ze ścianą formy lub robi to zbyt późno, forma nie uzupełnia się „masą pęczniejącą”. Tworzy się roztopione pasmo (w formie kiełbaski/węża), które nazywane jest „wypływką”.

Źródła błędów:

Maszyna:

- Zbyt mała średnica otworu dyszy

Materiał:

- Materiał o zbyt dużej lepkości

Metoda:

- Zbyt duża prędkość wtrysku lub

- Brak profilu wtrysku szybko - powoli

- Zbyt niska temperatura formy

- Zbyt niska temperatura masy

Narzędzie:

- Niekorzystne usytuowanie wlewu

- Niepoprawny wymiar przewężki (zbyt mała)

- Niezaokrąglone przejście z punktu wtrysku do formowanego detalu

Niekompletne wypełnianie

Niedostatecznie wypełnione detale

Przyczyna błędu:

Niedostatecznie wypełnione detale na końcu drogi płynięcia, w cienkich miejscach lub w miejscu odpowietrzania żeber. Błąd ten pojawia się zazwyczaj nieregularnie.

Źródła błędów:

Maszyna:

- Nieuszczelniona dysza w miejscu łączenia z narzędziem

- Zużyty zawór zwrotny

- Niedokładne dozowanie

- Zbyt niskie specyficzne ciśnienie wtrysku

- Forma znajduje się w stałym przeciągu

- Wahania temperatury otoczenia

- Zbyt mała moc cieplna z regulatora temperatury

- Rozdrobniony materiał nie jest jednorodnie mieszany

Materiał:

- Materiał o zbyt dużej lepkości

- Wahania lepkości

- Zmienna zawartość regeneracji

Metoda:

- Zbyt mała lub powolna dekompresja

- Zbyt niskie ciśnienie wtrysku, ciśnienie docisku

- Zbyt mała masa resztkowa

- Zbyt mała objętość wtrysku

- Zbyt niskie ciśnienie spiętrzające

- Zbyt wysoka szybkość obrotowa ślimaka

Narzędzie:

- Zbyt cienkie ścianki, brak pomocy w przepływie

- Niewyważony lub zbyt mały system wlewu

- Niedokładna regulacja temperatury gorącego kanału

- Niewystarczające lub zabrudzone odpowietrzenie formy

- Dysze gorącokanałowe (zużycie końcówek/różne długości dysz)

Nierównomierny połysk

Nierównomierny połysk

Przyczyna błędu:

Im dokładniej powierzchnia jest odwzorowywana przez tworzywo sztuczne, tym bardziej błyszcząca będzie część z wypolerowanymi narzędziami i tym bardziej równomierna będzie struktura części z wytrawionymi powierzchniami narzędzi (bez błyszczących miejsc).

Źródła błędów:

Maszyna:

- Zbyt niskie specyficzne ciśnienie wtrysku

- Problem z jednostką regulacji temperatury lub chłodziwem

- Materiał o zbyt dużej lepkości

- Zbyt duża prędkość wtrysku

- Zbyt niska temperatura formy

- Zbyt niska temperatura masy

- Niedostateczne wypolerowana powierzchnia narzędzia

- Niedokładna struktura powierzchni narzędzia

- Powłoka, osady materiałowe, rdza

- Różnice w grubości ścianek

- System chłodzący źle zaprojektowany, niepoprawny

Pęcherzyki powietrza

Pęcherzyki, smugi powietrza

Pęcherzyki wewnątrz formowanej części lub smugi na powierzchni. Przyczyna błędu:

Jeśli we wtryskiwanym stopie znajduje się powietrze, wewnątrz formowanego elementu tworzą się pęcherzyki, które są widoczne zwłaszcza w przezroczystych detalach. Jeśli podczas wtrysku pęcherzyki dotrą do ściany formy, pękają i są widoczne w postaci smug na powierzchni formowanego detalu. Pęcherzyki i smugi powietrza mogą pojawić się w różnych miejscach na detalu.

Źródła błędów:

Maszyna:

- Nieszczelne zamykanie dyszy

- Brak dyszy odcinającej

Materiał:

- Materiał o zbyt dużej lepkości

- Różnice w wielkości granulatu

Metoda:

- Zbyt szybki wtrysk lub brak profilu wtrysku szybko - powoli

- Zbyt niska temperatura formy

- Zbyt niska temperatura masy

Pułapka powietrzna

Pułapka powietrzna / nos powietrzny

Widoczne przez linie spoin w kształcie litery U po zmianie grubości ścianek lub napisów.

Przyczyna błędu:

W obszarze napisów, żeber, wypukłości lub ostrych skoków w grubości ścian, powietrze, które nie może wydostać się wystarczająco szybko, jest uwięzione a następnie przetaczane przez masę stopu. Powoduje to powstawanie nieprzewidywalnych linii łączeń, tzw. nosów powietrznych.

Źródła błędów:

Materiał:

- Materiał o zbyt dużej lepkości

Metoda:

- Prędkość wtrysku w obszarze krytycznym zbyt wysoka (zbyt niska)

- Silne wahania temperatury formy

- Zbyt niska temperatura masy

Narzędzie:

- Nieoptymalne odpowietrzenie formy

- Brak promieni w obszarze krytycznym

- Zbyt duże gwałtowne zmiany grubości ścianek

- Zbyt głęboki wklęsłodruk

- Nieprawidłowe chłodzenie

Matowe powierzchnie

Matowe powierzchnie

Często widoczne w postaci matowych powierzchni w obszarze wtrysku/przewężki.

Przyczyna błędu:

W przypadku bardzo szybkiego wtrysku masy i przekierowań o ostrych krawędziach następuje silna orientacja i rozciągnięcie łańcuchów molekularnych w punkcie wtrysku. Zastygła warstwa przy krawędzi ulega rozdarciu. W efekcie widoczne są matowe miejsca na powierzchni.

Źródła błędów:

Maszyna:

- Niedokładna regulacja prędkości

Materiał:

- Materiał o zbyt dużej lepkości

Metoda:

- Zbyt szybki wtrysk

- Brak profilu wtrysku szybko - powoli

- Zbyt niska temperatura masy

- Zbyt niska temperatura formy

Narzędzie:

- Niezaokrąglone przejście z punktu wtrysku do gniazda

- Za mała średnica przewężki

- Niekorzystna pozycja przewężki

Efekt płyty gramofonowej

Efekt płyty gramofonowej

Widoczne jako delikatne koncentryczne rowki na powierzchni.

Przyczyna błędu:

Jeśli masa stopu jest zbyt kleista (o wysokiej lepkości), plastikowy rdzeń rozszerza się w kierunku przepływu podczas wtrysku. Wskutek tego powstają rowki w warstwie wierzchniej. Efekt ten jest obserwowany głównie na końcu drogi przepływu.

Źródła błędów:

Maszyna:

- Zbyt niskie specyficzne ciśnienie wtrysku

- Zbyt mała moc cieplna z regulatora temperatury

- Niewłaściwie dobrane chłodziwo

- Forma znajduje się w stałym przeciągu

Materiał:

- Materiał o zbyt dużej lepkości

Metoda:

- Zbyt duża prędkość wtrysku

- Zbyt niskie ograniczenie ciśnienia wtrysku

- Zbyt wczesny moment przełączenia

- Zbyt niska temperatura formy

- Zbyt niska temperatura masy

Narzędzie:

- zbyt cienkie ścianki

- Zbyt długie drogi przepływu, za mało punktów wtrysku

- Brak płyt izolacyjnych

Skórka pomarańczy

Skórka pomarańczy/ zadziory

Widoczne w postaci ostrych krawędzi lub resztek plastikowego wypływu w szczelinach narzędzia

Przyczyna błędu:

Podczas procesu wtrysku generowane są bardzo wysokie ciśnienia, które mogą prowadzić do deformacji formy wtryskowej oraz powstawania szczelin w przestrzeni podziału formy lub w okolicy części ruchomych. Jeśli stop przedostanie się do takiej szczeliny, powstają zadziory lub obwódki wypływów.

Źródła błędów:

Maszyna:

- Zbyt mała siła zamykania

- Nieregularna siła zamykania (zużycie pręta ściągającego)

- Zbyt duży otwór centrujący

Materiał:

- Zbyt niska lepkość materiału

Metoda:

- Zbyt szybki wtrysk

- Brak profilu wtrysku szybko - powoli

- Zbyt duża objętość wtrysku (UP za późno = Wartość szczytowa ciśnienia)

- Zbyt wysokie ciśnienie docisku

- Zbyt wysoka temperatura masy stopu

- Zbyt mała siła zamykania

Narzędzie:

- Narzędzie nie jest wystarczająco sztywne

- Uszkodzone powierzchnie w płaszczyźnie podziału formy

- Zanieczyszczenia w płaszczyźnie podziału formy

Widoczne linie łączenia

Widoczne linie łączenia

Wyraźnie widoczna linia łączenia (nacięcie).

Przyczyna błędu:

Jeśli dojdzie do zetknięcia dwóch frontów masy stopu powinny się one połączyć. Jeśli łączą się źle, powstają widoczne małe nacięcia. Wytrącanie się kolorów występuje często na liniach łączenia (patrz: smugi kolorystyczne).

Źródła błędów:

Materiał:

- Materiał o zbyt dużej lepkości

- Kolory - Zbyt duże cząsteczki miki

Metoda:

- Zbyt duża prędkość wtrysku

- Zbyt niskie ciśnienie docisku

- Zbyt niska temperatura masy

- Zbyt niska temperatura formy

- Zbyt wczesny moment przełączenia

Narzędzie:

- Nieprawidłowe odpowietrzenie

- Nieprawidłowo usytuowany punkt wtrysku

- Brak systemu wtrysku kaskadowego

Zasrebrzenia

Zasrebrzenia

Wydłużone smugi/pęcherzyki w kształcie litery U.

Przyczyna błędu:

Jeśli w granulacie znajduje się wilgoć, podczas topienia powstaje para wodna. Pęcherzyki pary widoczne są w przezroczystych detalach. Zazwyczaj są małe, występują w dużej liczbie, w różnych miejscach w detalu. Pęcherzyki, które docierają na powierzchnię, są widoczne jako podłużne smugi w kształcie litery U, które są otwarte w kierunku przeciwnym do kierunku przepływu. Formowane detale z zawartymi smugami wilgoci są bardzo łamliwe.

Źródła błędów:

Maszyna:

- Nie przykryty trichter

- Brak dyszy odcinającej

- Wadliwa suszarka (konserwacja)

- Zbyt mała suszarka

- Zbyt długa linia transportowa materiałów

Materiał:

- Zbyt wysoki poziom wilgoci resztkowej w granulacie

- Uszkodzone opakowanie granulatu

- Dodatki wrażliwe na wilgoć (sadza)

Metoda:

- Zbyt duża odległość dekompresji

- Zbyt duża prędkość dekompresji

- Wstępne suszenie zbyt wolne / krótkie

- Zbyt niska temperatura strefy podajnika

- Zbyt niska temperatura formy

Narzędzie:

- Nieszczelna forma (mikropęknięcia w otworach chłodzących)

- Zbyt małe przekroje przepływu

Pęknięcia naprężeniowe

Pęknięcia naprężeniowe

Po pewnym czasie widoczne są pęknięcia na detalu.

Przyczyna błędu:

Pęknięcia naprężeniowe są powodowane przez różne czasy krzepnięcia i różne ciśnienie krzepnięcia pomiędzy warstwą powierzchniową a rdzeniem detalu tworzywa sztucznego. Pęknięcia naprężeniowe często pojawiają się dopiero po kilku dniach lub tygodniach. Patrz rozdział dotyczący wad wskutek kurczenia.

Źródła błędów:

Materiał:

- Materiał zbyt kruchy

Metoda:

- Zbyt niska, zbyt wysoka temperatura formy

- Zbyt wysokie ciśnienie docisku, brak profilu

- Zbyt duża, zbyt niska prędkość wtrysku

- Niekorzystny punkt przełączania

- Zbyt niska, zbyt wysoka temperatura topnienia

- Zbyt zimne wkłady

Narzędzie:

- Niepoprawne proporcje grubości ścianek

- Niekorzystny stosunek drogi przepływu do grubości ścianek

- Niekorzystne położenie punktu wtrysku

- Niekorzystne chłodzenie

Tygrysie paski

Tygrysie paski

Tygrysie paski na widocznej powierzchni.

Przyczyna błędu:

Na płaskich częściach pojawiają się jasne i ciemne paski, efekt ten obserwuje się głównie na końcu ścieżki przepływu. Tygrysie paski występują głównie w PE i PP.

Źródła błędów:

Maszyna:

- Zbyt mała średnica otworu dyszy

Materiał:

- Zbyt wysoka zawartość wosku (parafiny)

- Wosk (środek wspomagający przesuwanie, rozformowywanie) zbyt wrażliwy termicznie

- Niewystarczające wiązanie zagęszczacza

Metoda:

- Zbyt duża (zbyt niska) prędkość wtrysku

- Zbyt niska (zbyt wysoka) temperatura topnienia

- Zbyt niska (zbyt wysoka) temperatura formy

Narzędzie:

- Zbyt małe przekroje przepływu

- Zbyt długa droga przepływu

- Niekorzystne usytuowanie linii łączenia

- Zbyt mały punkt wtrysku / zbyt mała przewężka

- Błędnie zaprojektowane HK

Dziury

Dziury

Widoczne przez pęcherzyki, dziurki w części, usytuowane w tym samym miejscu.

Przyczyna błędu:

Puste przestrzenie powstają na skutek skurczu wewnątrz formowanego elementu. Znajdują się one na końcu drogi przepływu lub na grubych powierzchniach. Zawsze znajdują się one w tym samym miejscu w formowanym detalu. W przezroczystych częściach mogą być postrzegane jako bąbelki.

Źródła błędów:

Maszyna:

- Zbyt mała średnica otworu dyszy

- Zużyty zawór zwrotny

- Niedokładna kontrola ciśnienia

Materiał:

- Tworzywo sztuczne ulega nadmiernemu kurczeniu się

Metoda:

- Zbyt niskie ciśnienie docisku

- Zbyt krótki czas docisku (czas zasklepiania)

- Zbyt wysoka temperatura narzędzia

- Zbyt szybki wtrysk

- Zbyt mała objętość wtrysku (UP zbyt wcześnie)

- Zbyt mała masa resztkowa

Narzędzie:

- Niepoprawne wymiarowanie wtrysku i przewężki

- zbyt duże różnice w grubości ścianek

- Nagromadzenie masy (zbyt grube żeberka)

- Błędnie zaprojektowane chłodzenie

Ślady przypalenia

Ślady przypalenia

Przyczyna błędu:

Jeżeli podczas suszenia wstępnego, uplastyczniania lub wtryskiwania tworzywo sztuczne zostanie poddane nadmiernym naprężeniom termicznym, łańcuchy molekularne mogą ulec degradacji lub przemianie. Objawia się to brązowymi, czarnymi lub srebrnymi smugami lub plamami. Jeśli smugi znajdują się w różnych miejscach formowanego detalu, to prawdopodobnie są one spowodowane wysychaniem lub uplastycznianiem. Jeśli są one zawsze w tym samym miejscu, przyczyną jest nieprawidłowy wtrysk.

Źródła błędów:

Maszyna:

- Zbyt duży agregat uplastyczniający

- Ślepe narożniki w agregacie uplastyczniającym

- Ślepe narożniki w dyszy odcinającej

- Nieszczelne zamykanie dyszy

- Zbyt mała średnica otworu dyszy

- Zbyt wysoka zawartość regeneracji

- Zróżnicowane wielkości granulatu (zawartość pyłu)

- Tworzywo sztuczne, zagęszczacz lub barwnik niestabilny termicznie

- Zbyt wysoka temperatura masy stopu

- Zbyt wysokie ciśnienie spiętrzające lub szybkość obrotowa ślimaka

- Zbyt duża masa resztkowa

- Zbyt szybki wtrysk

- Suszenie wstępne zbyt długotrwałe, lub zbyt wysoka temperatura

- Zbyt wysoka temperatura w gorących kanałach

- Ślepe zaułki w gorącym kanale

- Źle zaprojektowany system gorących kanałów

- Ostro zakończone przejścia

- Zbyt małe przekroje przepływu

© 2022 by Meusburger Georg GmbH & Co KG | All rights reserved

© 2022 by Meusburger Georg GmbH & Co KG | All rights reserved

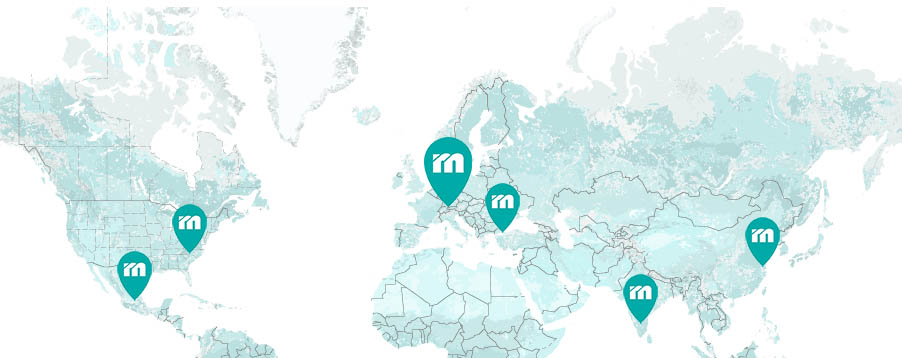

Česká republika [CS]

Česká republika [CS]

Danmark [DA]

Danmark [DA]

Deutschland [DE]

Deutschland [DE]

España [ES]

España [ES]

France [FR]

France [FR]

India [EN]

India [EN]

Italia [IT]

Italia [IT]

Magyarország [HU]

Magyarország [HU]

México [ES]

México [ES]

Nederland [NL]

Nederland [NL]

Österreich [DE]

Österreich [DE]

Polska [PL]

Polska [PL]

Portugal [PT]

Portugal [PT]

România [RO]

România [RO]

Schweiz [DE]

Schweiz [DE]

Slovenija [SL]

Slovenija [SL]

Srbija [SR]

Srbija [SR]

Suomi [FI]

Suomi [FI]

Sverige [SV]

Sverige [SV]

Türkiye [TR]

Türkiye [TR]

United Kingdom [EN]

United Kingdom [EN]

USA [EN]

USA [EN]

Ελλάδα [EL]

Ελλάδα [EL]

България [BG]

България [BG]

Росси́я [RU]

Росси́я [RU]

华 [ZH]

华 [ZH]